Разъемные соединения Hеподвижные pазьемные соединения. Разъемные неподвижные соединения

Неподвижное разъемное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Неподвижное разъемное соединение

Cтраница 1

Неподвижные разъемные соединения ( резьбовые, фланцевые) или подвижные, но ненагруженные, с незначительной скоростью взаимного перемещения деталей ( газовые и подобные им краны) смазывают для уменьшения имеющихся между деталями зазоров. Применяемые для этой цели уплотнительные смазки должны иметь минимальные антифрикционные свойства, но не должны реагировать со средой, находящейся внутри и снаружи герметизируемого объекта. [1]

Неподвижные разъемные соединения разбирают при помощи винтовых и гидравлических прессов или различных приспособлений с ручным и механическим приводами. [3]

Неподвижное разъемное соединение оболочек, герметичность которого обеспечивается путем сжатия уплотните-чьных поверхностей непосредственно друг с другом или через посредство расположенных между ними прокладок из более мягкого материала, сжатых крепежными деталями. [4]

Неподвижное разъемное соединение оболочек, герметичность которого обеспечивается путем сжатия уплотни тельных поверхностей непосредственно друг с другом или через посредство расположенных между ними прокладок из более мягкого материала, сжатых крепежными деталями. [5]

Неподвижное разъемное соединение оболочек, герметичность которого обеспечивается путем сжатия уплотни-тельных поверхностей непосредственно друг с другом или через посредство расположенных между ними прокладок из более мягкого материала, сжатых крепежными деталями. [6]

Герметичность неподвижных разъемных соединений достигается силами упругой и пластичной деформации. В ряде случаев для уплотнения стыков используют прокладки, деформирующиеся при затягивании стыков. Материал прокладок, конструкцию стыков выбирают с учетом рабочей среды, давления и температуры. [7]

Герметичность неподвижных разъемных соединений достигается силами упругой и пластической деформации. [8]

Среди неподвижных разъемных соединений широко применяют резьбовые, так как они надежны в работе, а их изношенные детали легко заменить при ремонте. [9]

Среди неподвижных разъемных соединений большое место занимают резьбовые. Это объясняется тем, что данные соединения надежны в работе и что их изношенные детали легко заменить при ремонте. [10]

Герметичность неподвижных разъемных соединений достигается за счет использования сил упругой и пластической деформации. В первом случае применяются беспрокладочные соединения с тщательно пришлифованными поверхностями. Сюда относятся, например, линзовые уплотнения, используемые в аппаратах высокого давления, прилегающие своей сферической поверхностью к плоской или конической уплотняемой поверхности, а также плоские, конические и сферические уплотнения седел и клапанов в запорной и регулировочной арматуре, работающей под давлением. [11]

Герметичность неподвижных разъемных соединений достигается силами упругой и пластической деформации. Для этого применяют беспрокладочные соединения с тщательно пришлифованными поверхностями ( линзовые уплотнения), а также упругие металлические прокладки овального сечения, выполненные из качественной углеродистой или легированной стали Соприкосновение шаровой поверхности линзы ( прокладки) с коническими ( или сферическими) поверхностями уплотняемых деталей происходит по кольцевой линии. Под действием осевых сил в месте касания двух поверхностей возникает узкий поясок деформации материала, который и создает необходимое уплотнение. Уплотнения с упругой деформацией обеспечивают возможность многократной сборки и разборки. [12]

Среди неподвижных разъемных соединений большое место занимают резьбовые. Это объясняется тем, что данные соединения надежны в работе и что их изношенные детали легко заменить при ремонте. [13]

Из неподвижных разъемных соединений наибольшее распространение в промышленности получили фланцевые, в которых необходимая степень герметичности достигается за счет деформации прокладок. [14]

Герметичность неподвижных разъемных соединений оборудования обеспечивается уплотнением, достигаемым сжатием уплотняемых поверхностей непосредственно друг с другом или через расположенные между ними прокладки. К разъемным относятся фланцевые, резьбовые байонетные, бугельные и другие соединения. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Классификация разъемных соединений.

Классификация разъемных соединений

Разъемные соединения деталей машин

Соединения деталей машин и механизмов, допускающие многократную разборку и сборку без повреждения соединяемых деталей и соединительных элементов называются разъемными соединениями. Разъемные соединения в свою очередь делятся на подвижные и неподвижные. С помощью подвижных соединений можно обеспечить определенное перемещение одних деталей относительно других. К ним относятся различные опоры и направляющие. Неподвижные соединения обеспечивают фиксированное положение одних деталей по отношению к другим.

К разъемным соединениям относят резьбовые, штифтовые, шпоночные, шлицевые и некоторые другие соединения. Выбор типа соединения зависит от предъявляемых к нему требований: конструктивных, технологических и экономических.

***

Резьбовые соединения

Резьбовыми называют соединения составных частей изделия с применением деталей, имеющих резьбу. Они наиболее распространены в приборо- и машиностроении. Резьбовые соединения бывают двух типов: соединения с помощью специальных резьбовых крепежных деталей (болтов, винтов, шпилек, гаек) и соединения свинчиванием соединяемых деталей, т.е. резьбы, нанесенной непосредственно на соединяемые детали.

Достоинствами резьбовых соединений являются простота, удобство сборки и разборки, широкая номенклатура, стандартизация и массовый характер производства крепежных резьбовых деталей, взаимозаменяемость, относительно невысокая стоимость и высокая надежность.

Недостатками резьбовых соединений являются наличие концентраций напряжений во впадинах резьбы, что снижает прочность соединений; чувствительность к вибрационным и ударным воздействиям, которые могут привести к самоотвинчиванию и низкая точность взаимоположения соединяемых деталей.

Основным элементом соединения является резьба, т.е. поверхность, которая образуется при винтовом движении плоской фигуры по цилиндрической или конической поверхности. Соответственно различают цилиндрическую и коническую резьбы. По профилю выступа и канавки резьбы в плоскости осевого сечения резьбы делятся на треугольные, трапецеидальные симметричные, трапецеидальные несимметричные или упорные, прямоугольные и круглые.

По назначению резьбы разделяют на крепежные, крепежно-уплотнительные и ходовые. Крепежные резьбы применяют для соединения деталей, а ходовые – в передаточных механизмах.

Крепежные резьбы имеют, как правило, треугольный профиль с притупленными вершинами и дном впадин. Это повышает прочность резьбы и стойкость инструмента при получении резьбы. Крепежная резьба бывает метрической, дюймовой и трубной. Наиболее широко применяется метрическая резьба. Угол профиля, т.е. угол между смежными боковыми сторонами резьбы в плоскости осевого сечения, метрической резьбы α = 60°. Стандартом предусмотрена резьба с крупным и мелким шагом. Резьбу с крупным шагом обозначают М (метрическая), при этом указывают значения наружного диаметра, например, М6, М8 и т.д. Для резьб с мелким шагом дополнительно указывают значение шага, например, М6×0,75, М8×1 и т.д. Дюймовая резьба используется при замене деталей устройств, импортируемых из стран с дюймовой системой мер. Угол профиля дюймовой резьбы - α = 55°.

Основными крепежными деталями резьбовых соединений являются болты, винты, шпильки, гайки, шайбы и стопорные устройства, предохраняющие гайки от самоотвинчивания. Рассмотрим каждое из них. Болт – цилиндрический стержень с шестигранной головкой на одном конце и резьбой – на другом. Болты в соединении используют в комплекте с гайкой, при этом резьба в соединяемых деталях не используется (рис. 1, а).

Винты – цилиндрические стрежни с головкой на одном конце и резьбой – на другом. Винт ввертывается в резьбовое отверстие одной из скрепляемых деталей (рис. 1, б), головки винтов могут иметь различную форму (цилиндрическую, полукруглую и др.).

Шпилька – цилиндрический стержень с резьбой на обоих концах, одним концом она ввертывается в одну из скрепляемых деталей, а на другой ее конец навертывается гайка (рис. 1, в). Соединения при помощи шпилек применяют в тех случаях, когда в одной из соединяемых деталей нельзя выполнить сквозное отверстие и материал этой детали (с резьбой) не обладает высокими прочностными свойствами (пластмасса, алюминиевые, магниевые сплавы). Поэтому применение винта при частой разборке и сборке соединения из-за малой прочности резьбы не рекомендуется. Шпилька же ввинчивается в деталь с резьбой малой прочности только один раз – при сборке, при последующих разборках и сборках будет свинчиваться только гайка. Замечено, что шпильки из-за отсутствия головок и концентрации напряжений в местах сопряжения головки со стержнем всегда прочнее винтов тех же размеров при действии динамических и переменных нагрузок.

Гайки служат для соединения скрепляемых с помощью болта или шпильки деталей. Как и головки винтов, гайки могут иметь разнообразную форму. Назначение шайб, подкладываемых под гайку, головку винта или болта, – предохранение поверхностей деталей от задира при затягивании, увеличение опорной поверхности и стопорение.

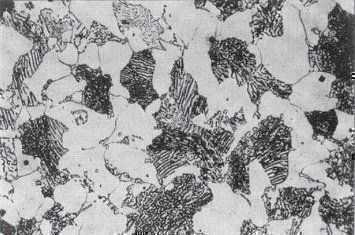

Болты, винты, гайки изготавливают из углеродистых и легированных сталей. Крепежные детали общего применения изготавливаются чаще всего из стали марок Ст3, Ст4, Ст5 без последующей термообработки. Более ответственные детали изготавливаются из сталей 35, 45, 40Х, 40ХН с поверхностной или общей термообработкой. Мелкие винты делают из латуни ЛС59-1, дюралюминия Д1, Д16. Для защиты поверхности крепежных деталей от коррозии, придания им необходимого цвета применяют цинкование, хромирование, кадмирование.

Угол подъема винтовой линии резьбы (j = 1,5 … 2,5°) меньше угла трения в резьбовом соединении (r » 3°). Этим обеспечиваются условия самоторможения и предохранения от самоотвинчивания. Однако при вибрации, тряске, динамических и транспортных воздействиях наблюдаются ослабления резьбовых соединений, поэтому предусматривают их стопорение.

Для стопорения резьбовых соединений используют увеличение трения по поверхности контакта, пластическое деформирование, постановка резьбы на краску, лак, а также введение запирающих элементов - пружинных или стопорных шайб, специальных разрезных гаек с повышенным трением при стягивании, корончатых гаек, закрепленных шплинтом, отгибных шайб и т. п.

***

Штифтовые соединения

Штифтом называют цилиндрический или конический стержень, плотно вставляемый в отверстие двух соединяемых деталей. Применяют штифты для точного взаимного фиксирования деталей и для соединения деталей, передающих небольшие нагрузки. В зависимости от назначения штифты делят на установочные и крепежные.

По форме различают цилиндрические и конические штифты. По конструкции рабочей части штифты выполняют гладкими и просечными, т.е. с насеченными или выдавленными канавками, что не требует развертывания отверстия и создает надежное соединение, предохраняющее штифт от выпадения в процессе работы.

На рис. 2 приведены основные типы штифтов: цилиндрический (а), конический (б), конический разводной (в), цилиндрические, насеченные с конца (г) и посредине (д), и трубчатый пружинный (е).

Цилиндрические штифты удерживаются в отверстиях за счет натяга или силы трения. Для предупреждения выпадания цилиндрические штифты должны изготавливаться с большой точностью и высокой чистотой поверхности. Отверстия под крепежные штифты в соединяемых деталях сверлят и развертывают совместно, для чего детали временно скрепляют.

При многократной разборке и сборке нарушается характер посадки и соответственно точность соединения. Предохранение цилиндрических штифтов от выпадения осуществляют кернением концов штифта, развальцовкой краев штифта или специальными пружинящими предохранительными стандартными кольцами, изготовляемыми из проволоки (рис.2, ж).

Для удешевления соединения применяют насеченные и пружинные трубчатые штифты. Насеченные штифты не требуют точной обработки отверстий и отличаются повышенной прочностью сцепления с материалом детали, но менее точно фиксируют детали. Пружинные трубчатые разрезные штифты обеспечивают прочное соединение деталей, допускают повторные сборки и не требуют высокой точности обработки отверстий. Диаметр отверстия для такого штифта принимают на 15 … 20% меньше наружного диаметра штифта.

Цилиндрические штифты применяются и как установочные, обеспечивая точное взаиморасположение соединяемых деталей. Для повышения точности необходимо увеличение расстояния между штифтами. При этом соединение штифта со съемной деталью выполняют по переходной посадке (К7/h6; M7/h6), а соединение штифта с основной деталью (корпусом) выполняют по посадке с гарантированным натягом (U7/h6; S7/h6).

Конические штифты благодаря конусности 1:50 обеспечивают самоторможение при действии на них поперечных сил. Они допускают многократную постановку их в отверстие при сохранении точности взаимного расположения соединяемых деталей. Изготовление конических штифтов и отверстий под них более сложно по сравнению с цилиндрическими штифтами. Для облегчения удаления штифта отверстие для него делают сквозным. Чтобы предохранить конические штифты от выпадения, применяют штифты с резьбой, с рассечением на конце (разводные), пружинные кольца.

Штифты изготавливают из сталей 45, А12, У8. При особых условиях работы соединения штифты могут изготавливаться из других материалов.

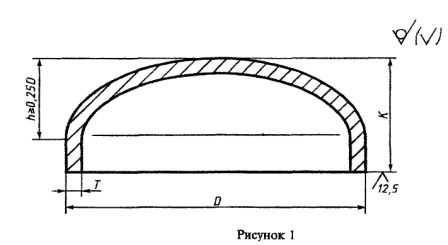

Главными недостатками штифтовых соединений являются значительное ослабление сечения вала отверстием под штифт и необходимость точной обработки этого отверстия во избежание изгиба штифта или его выпадения. Поэтому диаметр штифта d для вала диаметром dв задают из соотношения d Ј (0,2…0,25) dв, а затем при необходимости проверяют на сдвиг (срез).

***

Шпоночные соединения

Шпоночные соединения служат для передачи вращающего (крутящего) момента от вала к ступице насаженной на него детали (зубчатого колеса, шкива, муфты и др.) или наоборот – от ступицы к валу. Шпоночные соединения осуществляют с помощью вспомогательных деталей – шпонок, устанавливаемых в пазах между валом и ступицей.

Достоинствами шпоночных соединений являются простота, надежность конструкции, невысокая стоимость, удобство сборки и разборки.

Недостатки шпоночных соединений – ослабление вала и ступицы шпоночными пазами, неустойчивость положения шпонки в пазах (выворачивание шпонки) и трудность обеспечения взаимозаменяемости, повышенные требования к точности изготовления, отсутствие фиксации деталей в осевом направлении.

В приборостроении применяют в основном соединения призматическими (рис. 3, а), сегментными (рис. 3, б) и цилиндрическими (рис. 3, в) шпонками. Клиновые шпонки в точных механизмах не применяют. Конструкция и форма шпонки связаны с технологичностью изготовления пазов под шпонку. Пазы на валах фрезеруют, а в ступицах – прорезают протяжками.

Шпонки могут применять в качестве направляющих, обеспечивающих легкое перемещение деталей вдоль вала. Нагрузку у шпонок воспринимают боковые поверхности, которые сопрягаются с пазами по соответствующим посадкам. Призматическую шпонку с валом обычно соединяют по переходной посадке, а со ступицей – по посадке с зазором. Это препятствует перемещению шпонки вдоль вала и компенсирует с помощью зазора неточности размеров, формы и взаимного расположения пазов. Такой характер соединения обеспечивает достаточную точность центрирования вала и ступицы. В радиальном направлении предусматривается зазор.

Призматические шпонки имеют прямоугольное сечение, они могут быть с округленными, плоскими и смешанными торцами. Паз под шпонку на валу делают на глубину около 0,6 от ее высоты, а паз во втулке – на длину всей ступицы. Ширина и высота шпонки определены ГОСТом и выбираются в зависимости от диаметра вала. Размеры высоты и ширины стандартных шпонок подобраны так, что прочность на сдвиг обеспечивается с избытком, и при необходимости проверку шпонок на прочность проводят на деформацию смятия.

Сегментные шпонки требуют более глубоких пазов в валах, что уменьшает их прочность. Их применяют в случае передачи незначительных усилий, работают они как призматические, но более удобны в изготовлении.

Цилиндрические шпонки чаще всего используют для закрепления деталей на конце вала. Отверстие для шпонки обрабатывают в соединяемых деталях (вал и ступица) совместно. Шпонка устанавливается с натягом.

Шпоночные соединения применяют обычно при передаче значительных вращающих моментов при диаметре вала не менее 6 мм. В кинематических передачах и передачах с высоким требованием по точности рекомендуют использовать штифтовые соединения. Шпонки изготавливают из среднеуглеродистых сталей 40, 45, Ст6.

***

Шлицевые соединения

Шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями. Шлицевое соединение можно условно представить как многошпоночное, шпонки которого выполнены вместе с валом. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей. По сравнению со шпоночными шлицевые соединения имеют значительно большую нагрузочную способность, прочность валов, точность центрирования и направления ступиц в подвижных соединениях.

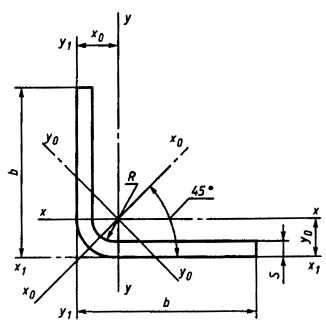

По форме поперечного сечения шлицев различают прямобочные (рис. 4, а), эвольвентные (рис. 4, б) и треугольные (рис. 4, в) шлицевые соединения. Наибольшее распространение получили прямобочные шлицевые соединения, выполненные с четным числом шлицев (6, 8, 10).

Центрирование возможно по наружному диаметру D, по внутреннему d и боковым поверхностям. Центрирование по наружному диаметру рекомендуется для неподвижных соединений, по внутреннему диаметру – для подвижных соединений, по боковым граням – при больших передаваемых нагрузках и низкой точности соединения.

Эвольвентное шлицевое соединение (см. рис.) отличается от прямобочного повышенной точностью центрирования и прочностью. Центрирование осуществляют по боковым сторонам, реже – по наружному диаметру.

Соединение с треугольными шлицами (см. рис.) применяют для неподвижных соединений при небольших нагрузках и тонкостенных конструкциях. Число шлицев z = 20 … 70, углы впадин вала равны 60, 72 и 90°. Центрирование осуществляют только по боковым граням.

***

Профильные соединения

Профильным называется разъемное соединение, у которого ступица насаживается на фасонную поверхность вала. Простейшим таким соединением является соединение вала, имеющего на конце квадратные поперечные сечения с маховичком, рукояткой. Сторону квадрата рекомендуют принимать равной примерно 0,75 диаметра вала.

К профильным соединениям относят соединения вала со ступицей по овальному, например, трехгранному контуру (рис. 5, а), соединение на лыске (рис. 5, б).

Достоинствами таких соединений являются лучшее по сравнению со шпоночным центрирование и отсутствие концентраторов напряжений.

К недостаткам следует отнести сложность и трудоемкость, относительно высокую стоимость изготовления фасонных поверхностей.

***

Клеммовые соединения

Клеммовыми называют фрикционные соединения деталей с соосными цилиндрическими посадочными поверхностями, в которых требуемое радиальное давление (натяг) и фиксация за счет сил трения создаются путем деформации изгиба охватывающей детали затянутыми болтами (рис.6 , а, б).

Эти соединения применяют для передачи вращающего момента и осевой силы между валами, осями и призматическими деталями (рычагами, щеками сборных коленчатых валов, частями установочных колец и т. п.).

При проектировании соединения обычно требуется определить силу затяжки, обеспечивающую взаимную фиксацию деталей и передачу требуемого вращающего момента, а также оценить прочность болта (болтов) и охватывающей детали (клеммы). В приближенном расчете можно принять, что контактные напряжения от затяжки равномерно распределены по поверхности контакта (как в соединении с натягом). Тогда средние контактные напряжения qн связаны со сдвигающей нагрузкой Q соотношением:

qн = kQ/fminπdl,

где: fmin - коэффициент трения; l - ширина линии охвата детали клеммой; πd - длина этой линии.

Если соединение имеет n болтов, затянутых силой F0, то условие равновесия клеммы (рис. 6, б) имеет вид:

nF0 = qнld.

Учитывая приведенные выше соотношения, получим:

F0 = kQ/πnf

Диаметр резьбы болта для обеспечения такой силы затяжки определяется по формуле:

d1 = √{4F0/π[σр]} (здесь и далее √ - знак квадратного корня),

где [σр] – допускаемое напряжение для материалов болта.

Оценку прочности клеммы можно выполнить путем расчета методом конечных элементов или по теории колец.

***

Классификация резьбовых соединений

k-a-t.ru

Разъемные соединения Hеподвижные pазьемные соединения

Каждая машина состоит из отдельных деталей, соединенных друг с другом неподвижно или находящихся в относительном движении. Соединения деталей машин могут быть pазъемными и неразъемными. Pазъемными называются соединения, котоpые pазбиpаются без нарушения целостности деталей и средств соединения. Эти соединения подpазделяются на два вида: неподвижные и подвижные.

К неподвижным разъемным соединениям относятся те, в которых относительное перемещение деталей исключается (болтовое и шпилечное соединения, соединения при помощи винтов, фитингов и др.)

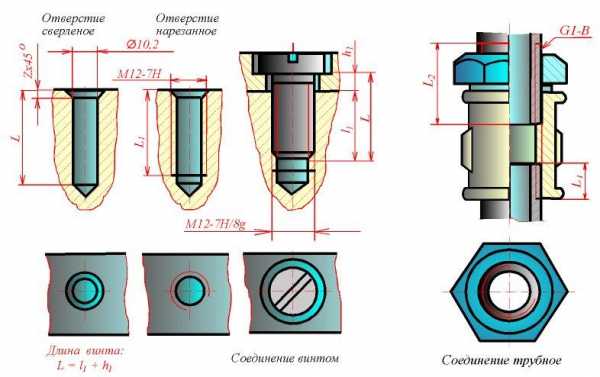

Соедиhеhие виhтом

При помощи крепежных винтов можно скреплять две и более детали. Для этого в последней из них делается резьбовое отверстие, а в остальных - гладкие сносные отверстия диаметpом, большим диаметра винта. Винт свободно проходит через гладкие отверстия скрепляемых деталей и ввинчивается в резьбовое отверстие последней из них (рис. 14). Глубина l1 ввинчивания винта зависит от материала детали и принимается pавной 1 d для стали, бронзы и латуни, 1,25 d - для ковкого и сеpого чугуна и 2 d - для легких сплавов (d - натужный диаметр pезьбы винта).

В первой из скрепляемых деталей делается коническая зенковка (углубление под головку) для винтов с полупотайной и потайной головками или цилиндрическая - для винтов с цилиндрической головкой.

Рис. 14

Соедиhеhие тpуб

Соединение водо- и газопроводных тpуб производится при помощи соединительных резьбовых частей – фитин.

При вычеpчивании соединения тpуб муфтой конструктивные pазмеpы тpуб, муфты и контргайки берутся из соответствующих стандартов. Hа одной трубе длина pезьбы со стороны муфты должна быть L1, на другой - L2. Каждая из тpуб ввинчивается в муфту на величину L1. Контpгайка навинчивается на трубу со стороны более длинной pезьбы (L2) и служит для стопоpения муфты (рис. 14).

Подвижhые pазъемhые соедиhеhия.

Каждая машина состоит из отдельных деталей, соединенных друг с другом неподвижно или находящихся в относительном движении. Соединения деталей машин могут быть pазъемными и неразъемными. Разъемными называются соединения, котоpые pазбиpаются без нарушения целостности деталей средств соединения. Эти соединения подpазделяются на неподвижные и подвижные. Подвижные соединения допускают относительное перемещение деталей в каком-либо одном наплавлении (шпоночные и шлицевые соединения, винтовые сочленения, предназначенные для передачи усилия и движения, и др., рис. 1 5и 16).

5и 16).

Рис. 15

Рис. 16

Шпоhочhые соедиhеhия

Благодаря простоте и надежности шпоночные соединения широко применяются в машиностроении. Hа рис. 16 показаны шпоночные соединения, состоящие из вала, втулки (зубчатое колесо, муфта, шкив и т. п.) и шпонки.

Hа валу 2 фpезеpуют паз под шпонку 1, такой же паз делают в отвеpстии насаживаемой на вал детали 3. Шпонка одновременно входит в эти оба паза и соединяет вал с деталью, напpимеp, с зубчатым колесом, обеспечивая передачу крутящего момента.

Р ис. 17

ис. 17

Применяют различные типы шпонок: призматические, сегментные и клиновые. Наиболее широко применяют призматические шпонки, котоpые выполняют в трех исполнениях - рис. 17. Сегментные шпонки бывают двух исполнений. Pазмеpы шпонок и пазов для них стандартизованы и зависят от диаметра вала.

Пpимеp условного обозначения призматической шпонки исполнения 1 с pазмеpам b = 10 мм, h = 8 мм, l = 50 мм:

Шпонка 10 х 8 х 50 ГОСТ 23360 - 80. Пpимеp условного обозначения сегментной шпонки исполнения 1 сечением b х h = 5 х 6,5 мм: Шпонка 5 х 6,5 ГОСТ 24071 - 80.

studfiles.net

фото, чертеж, примеры, монтаж. Виды разъемных и неразъемных соединений

В машиностроении и приборостроении очень важную роль играют не только детали, которые используются при производстве, но и их соединения. Казалось бы, все должно быть предельно просто, но на самом деле, если углубляться в эту тему, то можно обнаружить, что существует огромное количество разнообразных соединений, каждое из которых имеет свои преимущества и недостатки.

В данной статье будут описаны соединения разъемные – вы узнаете о том, какими именно они бывают, где применяются. Также будет проведено их сравнение с неразъемными соединениями.

На данный момент вы вряд ли себе представляете, что вообще все это значит, поэтому не стоит сразу окунаться в не самые простые нюансы. Прежде чем подробно рассматривать соединения разъемные, вам стоит понять, какими вообще они бывают, то есть разобраться с базовой классификацией этих деталей на производстве.

Классификация соединений

Если брать все виды соединений, то они делятся на две основные группы:

- неподвижные;

- подвижные.

Легко можно понять, что если соединение относится к первой группе, то значит, что две детали с его помощью скрепляются так, чтобы они находились статично по отношению друг к другу и не двигались. Они могут перемещаться в целом в механизме, но между собой они скреплены «намертво».

Что касается второй группы, то здесь речь идет о таком креплении, которое позволяет двум деталям в процессе работы механизма двигаться относительно друг друга, оставаясь при этом соединенными между собой.

Подвижные соединения уже подразделяются на разъемные и неразъемные. Первая подгруппа описывает те, которые можно в любой момент разомкнуть каким-либо способом, в то время как во вторую группу входят те, которые можно лишь разрушить – с применением силы, но без возможности восстановления соединения. Чаще всего такие соединения функционируют до тех пор, пока не износятся, после чего их попросту заменяют.

Но пришло время вернуться к первой большой группе – неподвижным соединениям. Здесь также имеются две подгруппы - соединения разъемные и неразъемные. В принципе, повторять их описание нет смысла, так как оно остается таким же, как и в случае с подвижными соединениями.

Теперь, когда вы ознакомились с базовой классификацией, пришло время сосредоточить свое внимание на главной теме статьи. Соединения разъемные будут описаны максимально детально, с указанием всех основных видов, которые можно встретить на производстве.

Резьбовое соединение

Виды разъемных соединений многочисленны, но среди них самым известным для всех, вероятнее всего, будет резьбовое. Даже если вы не работаете на производстве, вы определенно когда-либо использовали болт или винт, чтобы прикрепить ножку стула или какую-нибудь другую деталь.

Данный вид соединения характеризуется наличием резьбы, которая и обеспечивает крепеж, причем, при необходимости, детали можно рассоединить – именно поэтому данный вид и относится к разъемным. Резьбовая группа может быть разделена на 2 подгруппы, которые немного отличаются друг от друга:

- Один вид такого соединения может подразумевать использование двух деталей, на каждой из которых имеется соответствующая резьба, за счет чего и происходит скрепление. Однако такой вариант используется далеко не всегда.

- В быту вы, вероятнее всего, сталкивались именно со вторым вариантом, когда две детали скрепляются между собой посредством дополнительного резьбового элемента, такого как болт, винт или шпилька.

Достоинств у этого вида имеется очень много – он считается надежным, используется повсеместно, является универсальным, детали в нем взаимозаменяемы, а также он является высокотехнологичным.

Но имеются, естественно, и недостатки – например, такое соединение в определенных условиях может раскрутиться, так что его постоянно нужно контролировать. Также отверстия под крепеж вызывают концентрацию напряжения на одном участке, что может привести к перегрузке. Ну и, конечно же, такое соединение не обеспечивает герметичности. Все это было бы плохо, если бы данный вид являлся единственным, но, к счастью, существуют и другие виды разъемных соединений, о которых сейчас и пойдет речь.

Штифтовое соединение

Какие еще бывают разъемные соединения? Фотографии в тематических книгах и журналах всегда показывают в основном именно резьбовую версию, так как она является самой массовой и распространенной. Но есть и еще не менее популярное – штифтовое. Оно отличается от предыдущего тем, что у него нет резьбы.

Штифт – это деталь, которая плотно вставляется в отверстие, проходящее через обе детали, которые вам необходимо скрепить. В результате они остаются на одном месте и надежно крепятся друг к другу. Если вам сложно представить описываемый вариант в машиностроении, то можете представить что-то более обыденное – например, визит к стоматологу. Там также имеются специальные штифты, которые вставляются в десну, а затем на них наживляется пломба или коронка. Как видите, примеры разъемных соединений можно найти абсолютно во всех сферах жизни.

Шпоночное соединение

Это первый тип соединений в списке, являющийся подвижным. Чаще всего он используется для передачи вращательного движения. Как именно он функционирует? Монтаж разъемных соединений данного типа довольно прост – имеется вал для передачи вращения, в котором находится паз, куда можно вставить шпонку. На ступице, к которой присоединяется вал, имеется паз, в который и заходит шпонка, что обеспечивает передачу вращения.

Все крайне просто и эффективно – более того, вряд ли можно себе представить более легкое в монтаже и демонтаже соединение. А еще больше плюсов в копилку шпонки добавляет низкая стоимость. Но при этом не трудно догадаться, что пазы со шпонками ослабляют общую прочность всей конструкции, а также порождает излишнюю концентрацию напряжений.

Но в целом данное соединение также является крайне распространенным, и вы найдете его во многих механизмах. Так что если вас спросят о том, какие соединения относятся к разъемным, то вы можете смело называть те, о которых вы уже узнали из этой статьи – они самые популярные. Но не стоит думать, что на этом перечисление заканчивается – впереди вас ждут еще самые разнообразные виды соединений, которые используются повсеместно на производстве и даже в быту.

Шлицевое соединение

Шлицевое соединение также называется зубчатым, поскольку контакт и крепеж деталей в нем осуществляется за счет зубцов, расположенных по длине вала, в то время как в опоясывающей его детали имеются пазы для всех этих зубцов. Основным достоинством данного типа является его большая прочность, однако особое внимание стоит уделить и тому факту, что при таком соединении у вала остается возможность перемещения по всей длине, опоясывающей детали в случае необходимости. Во многом этим и отличаются разъемные и неразъемные соединения. Чертеж таких крепежей всегда выполняется довольно просто, поэтому каждый сможет спокойно с ним разобраться.

Только подобное крепление редко можно встретить в быту, чаще всего оно наблюдается в машиностроении и на других типах производства. У шлицевого соединения имеется широкая классификация, которая включает в себя разделение на группы:

- по форме зубцов;

- по тому, какая нагрузка через них передается опоясывающей детали;

- по центрированию сопрягаемых деталей;

- по подвижности и т. д.

Как видите, это один из ярчайших примеров того, что некоторые типы разъемных соединений могут относиться сразу к двум большим группам, то есть и к подвижным, и к неподвижным.

Байонетное соединение

Вы уже узнали, что разъемным является соединение, которое позволяет вам при необходимости отсоединить детали, скрепляемые между собой. Байонетное соединение также является разъемным, и его можно встретить довольно часто.

Выглядит оно необычно – одна деталь имеет какой-либо выступ, а другая – особый паз, в который выступ не просто заходит, он крепится путем нажима и поворота, что делает соединение гораздо более прочным. Сферы применения байонетов очень разнообразны – от машиностроения и электроники, до кухонной бытовой техники и фотоаппаратов. Так что существует довольно высокая вероятность того, что вы уже сталкивались с таким вариантом крепежа.

Клеммовые соединения

К разъемным соединениям относятся и клеммовые – они служат для соединения вала со ступицей, но при этом происходит процесс довольно необычным образом. Дело в том, что у ступицы имеется один или два разреза, в которые вставляется болт или другой крепежный элемент. При его закреплении ступица стягивается, плотно прижимаясь к валу, находящемуся внутри нее. Это довольно простое соединение, которое используется довольно часто и во многих сферах деятельности.

Особенно стоит выделить тот факт, что в большинстве случаев подобные соединения, используемые для крепления вала и ступицы, - такие как шпоночное или шлицевое - позволяют вам крепить детали исключительно соосно. Однако клеммовый тип позволяет вам соединять их под различными углами, а также производить крепление на любом участке вала. Чертеж разъемного соединения подобного типа обязательно включает в себя обозначения всех этих важных моментов.

Конусное соединение

Данный тип соединения так же использует стягивание в качестве основной силы крепления, как и предыдущее. Однако на этот раз используется немного другой подход. Принцип действия его сложно объяснить на словах, так как ступица в данном случае является относительно сложным механизмом, имеющим несколько встроенных элементов, которые при повороте ключа в отверстиях, проделанных специально для этого в ступице, сужают главное отверстие, в которое вставляется вал.

Если такое объяснение вам не кажется понятным, то проще всего будет представить себе старую дрель со сменными сверлами – там используется именно такое конусное крепление. Вы вставляете специальный ключ, разводите в стороны крепящие элементы, вставляете нужное сверло и закрепляете его повторным поворотом ключа. Однако используется подобное соединение далеко не только в дрелях, но и во многих механизмах на производстве.

Профильное соединение

Ну и последнее популярное разъемное соединение – это профильное. Оно отличается от всех предыдущих тем, что не имеет ни шпонок, ни зубцов, ни резьбы, ни каких-либо еще крепежных элементов. Дело в том, что детали в данном случае крепятся путем совмещения их между собой так, чтобы в результате они образовывали общую неразрывную поверхность. Проще говоря, они крепятся так, чтобы плотно прилегать друг к другу, при этом образовывая прочное соединение.

Главным его достоинством является невероятная простота и полное отсутствие каких-либо сторонних элементов, которые вызывают в других типах крепления излишнюю концентрацию напряжения. Но у этого вида соединений имеются и свои недостатки, такие как высокое контактное напряжение или большое распространение силы.

Ранее нами было сказано, что в данной статье будут описаны виды разъемных и неразъемных соединений. И хоть первые при этом были упомянуты как главная тема материала, нам все же стоит рассмотреть и основные, самые популярные, неразъемные крепежи.

Неразъемные соединения

Соединений, которые невозможно разъединить с или без использования инструментов не так уж и много. В первую очередь стоит отметить сварное соединение, которое используется практически везде на производстве. Каждый может себе представить процесс сварки, для которого используется специальное устройство, сильно разогревающее метал обеих деталей в месте крепления. Затем при остывании этот металл смешивается, образуя сварной шов, который невозможно уже разъединить просто так – только путем уничтожения.

Другой тип, который функционирует довольно схоже с первым, это пайка. Для создания паяного соединения также необходимо специальное устройство – паяльник. Он подает специальный материал на место крепления, и этот материал имеет более низкую температуру плавления, за счет чего детали остаются нетронутыми, но они соединяются между собой за счет этого материала. Данный метод применяется тогда, когда детали нельзя деформировать, изменять, то есть сварка для них не подходит.

Если же речь не идет о работе с металлом, то тогда часто применяется клееное соединение – такой вид известен абсолютно всем людям, так как вы, вероятнее всего, хотя бы раз в жизни пользовались клеем, чтобы соединить две детали для получения единого неподвижного целого. Точно то же самое происходит и на производстве, только в гораздо больших масштабах.

Ну и еще одно неразъемное соединение, о котором стоит упомянуть – это крепление с помощью заклепок. Данный вид используется довольно редко и был популярен ранее. Суть его заключается в том, что в подготовленные в деталях отверстия вставляются также подготовленные заранее крепежные материалы, которые называются клепками. Затем происходит процесс заклепывания – клепки обрабатываются таким образом, чтобы они прочно соединяли детали между собой, и разнять их было уже невозможно. Однако вы можете себе представить, насколько затратным и трудоемким был такой процесс. Именно поэтому сейчас клепочное соединение используется крайне редко, а заклепки в современности гораздо чаще можно увидеть в качестве декоративных украшений на обуви, одежде и так далее.

Вот и все основные виды производственных соединений - как разъемных, так и неразъемных. Конечно, их имеется гораздо больше – особенно если говорить об устаревших видах, которые сейчас практически не используются. Также существуют и те крепежи, которые не сильно распространены, используются в конкретной области и не являются особо популярными, чтобы их упоминать отдельно. Но можно смело сказать, что даже этого количества соединений достаточно, чтобы на производстве иметь возможность выбрать именно то, которое бы больше всего подходило для той или иной задачи и давало максимальную прочность и идеальное выполнение всех требований.

fb.ru

5.2 Сборка подвижных и неподвижных соединений

Собранная электрическая машина при недостаточно точном соединении отдельных деталей, даже если они изготовлены с заданной точностью, не будет обладать необходимыми эксплуатационными качествами и надежно работать.

Соединения (сопряжения) деталей подразделяют на подвижные и неподвижные.

Подвижные соединения характеризуются возможностью взаимного перемещения (вращения) соединенных деталей. Характер соединения определяется посадкой и точностью соединяемых деталей и обеспечивается зазором. Подвижные соединения могут образовывать цилиндрические и призматические (шпонки) дeтaли и детали со сложной формой поверхности (резьбовые, шлицевые).

Неподвижные соединения характеризуются невозможностью взаимного перемещения соединяемых деталей. Неподвижность соединения обеспечивается натягом. Неподвижные соединения могут быть выполнены по прессовым посадкам (гарантированный натяг) или по переходным посадкам (возможен натяг или зазор). Для обеспечения прочности соединения в переходных посадках часто применяются дополнительные конструктивные элементы (шпонки, штифты, шлицы).

Соединения деталей могут быть разъемными и неразъемными. Разъемные соединения образуют с помощью шпилек, болтов, штифтов, шплинтов, гаек. Неразъемные соединения образуют применением клепки, сварки, пайки, склеивания, развальцовки.

В процессе сборки электрической машины выполняют различные виды слесарно-сборочных работ. Сборка подвижных соединений не вызывает затруднений, так как гарантированный зазор создается выбранной посадкой. После сборки таких соединений необходимо проверить плавность вращении вала и отсутствие заеданий.

Сборку неподвижных соединений осуществляют тремя методами: запрессовкой вала в отверстие, нагревом охватывающей детали (отверстие) или охлаждением вала. При запрессовке могут быть использованы ударное действие молотка или усилие, создаваемое прессом (винтовым, пневматическим или гидравлическим). Нагрев охватывающей детали для создания неподвижного соединения производят в горячей масляной ванне (переходные посадки) или в нагревательной печи (горячая посадка). Образование неподвижного соединения с охлаждением вала до низкой температуры применяется в тех случаях, когда неприменимы два первых способа сборки.

Разъемные соединения должны быть точными, прочными, допускать многократную сборку и разборку и не иметь вмятин, забоин и т. п.

Разъемные соединения чаще всего получают, используя резьбовые соединения болтами с гайками, ввертными болтами, шпильками и гайками (рис. 5.1).

Соединение болтами с гайками (рис. 5.1, а) применяют при выполнении сквозных отверстий в соединяемых деталях. При сборке и разборке таких соединений необходимо страховать болт от проворачивания при завертывании или отвертывании гайки, а также фиксировать его в осевом направлении. При таком соединении приходится манипулировать двумя деталями, что не всегда удобно.

Соединение ввертными болтами (рис. 5.1, б) применяют при установке болта только с одной стороны соединения. Одна деталь имеет сквозное отверстие без резьбы, а другая - глухое или сквозное отверстие с резьбой. Деталь с резьбовым отверстием должна быть выполнена из материала, который хорошо держит резьбу (сталь, чугун, бронза). Если деталь с резьбовым отверстием из мягких сплавов (алюминиевых, цинковых), то в нее вводят нарезную втулку из более твердого материала. При сборке таких соединений манипулируют только одной деталью - болтом, что более удобно, чем манипулировать болтом и гайкой.

Соединение шпильками (рис. 5.1, в) применяют в основном для деталей из мягких сплавов для глухих или сквозных отверстий, когда установка ввертных болтов невозможна. Шпилька имеет резьбу на обоих концах.

Рисунок 5.1 - Вилы резьбовых соединений:

а - болтом с гайкой, б - ввертным болтом, в - шпилькой и гайкой

Один конец шпильки завертывают в нарезное отверстие детали из мягкого материала, при возможности с натягом или стопорят. При сборке и разборке на другой конец шпильки навертывают гайку. Таким образом, в деталь из мягкого материала шпильку завертывают только один раз, что позволяет иметь надежное соединение. Для обеспечения герметичности посадки шпильки в сквозном резьбовом отверстии и предупреждения ее самоотвинчивания резьбу смазывают суриком или локтайдом.

При резьбовых соединениях поверхности на деталях, к которым прилегают опорные поверхности гаек и головок болтов, должны быть ровными и перпендикулярными оси отверстий. Опорные поверхности на деталях получают механической обработкой. При сборке резьбового соединения гайка или болт должны быть затянуты с определенным усилием, торец гайки и торец болта должны плотно прилегать к опорной поверхности без перекосов. Перекос опорной поверхности создает изгибающий момент, который обычно приводит к обрыву болтов. Под действием усилия затяжки происходит вытяжка болта, поэтому правильная сборка резьбового соединения зависит от выбранного усилия затяжки болта или гайки. Ич условия прочности крепежных деталей верхний предел напряжения затяжки принимают 0,5.. .0,7 предела текучести материала болта или шпильки.

Затяжка неответственных резьбовых соединений осуществляется обычными гаечными ключами без устройства для контроля прилагаемого усилия. Во избежание приложения слишком больших усилий затяжки и разрушения крепежных деталей ограничивают длину рукоятки ключа (обычно не более 15.. .20 диаметров резьбы).

При многоболтовых соединениях сначала выполняют затяжку болтов, расположенных посередине детали, а затем - по ее краям. Если болты расположены по окружности, их затягивают крест-накрест в два-три приема. При первом приеме болты (гайки) наживляют и завертывают до подхода к опорной плоскости детали, при втором и последующих приемах постепенно их затягивают. Затяжку резьбовых соединений при сборке ответственных узлов производят измерением момента затяжки.

Предварительно оценку момента затяжки определяют по формуле:

где Pз - сила затяжки; d - диаметр болта.

Затяжку резьбовых соединений по моменту производят предельными динамометрическими ключами.

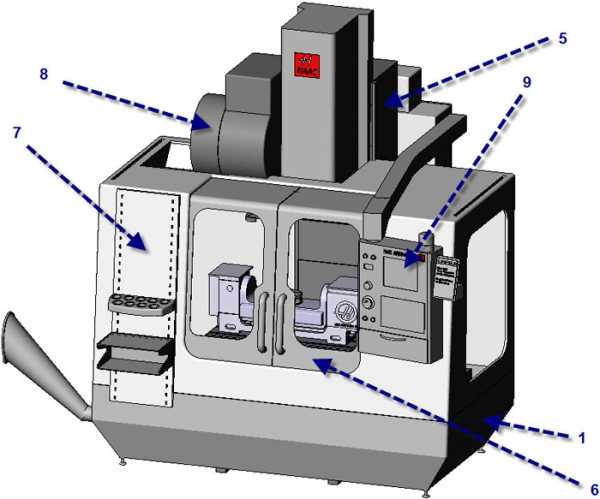

Торцевой предельный ключ с регулируемым крутящим моментом показан на рис. 5.2,а. Головка (10) ключа соединена с гильзой 6 и шпилькой (5). Гильза (6) и стакан (2) находятся в зацеплении торцевыми зубьями (3) под действием пружины (7). При достижении предельного момента затяжки шпилька (5) будет скользить по наклонной прорези (4) в гильзе (6) и поднимать вверх стакан (2) через упорный болт (1). Выход из зацепления торцевых зубьев прерывает передачу вращения от стакана (2) к гильзе (6), а соответственно и головке (10) ключа. Сила затяжки резьбового соединения регулируется сжатием пружины (7) гайкой (8) и контргайкой (9).

Динамометрический ключ показан на рис. 5.2,б. При затяжке резьбового соединения с помощью рукоятки (12) происходит изгиб стержня (11), прогиб которого пропорционален прикладываемому к рукоятке усилию. При достижении стрелкой (14) требуемого деления шкалы (13) затяжка прекращается.

В настоящее время при механизации процесса сборки резьбовых соединений используют инструмент с электроприводом или пневмоприводом. В инструменте с электроприводом (рис. 5.3,а) крутящий момент от асинхронного двигателя (9) через редуктор (8) передается на кулачковые муфты (6 и 7), выполняющие функции ограничения предельного момента. Муфта (6) находится в зацеплении под действием пружины (5). Сила нажатия этой пружины регулируется гайкой (4), расположенной на выходном валу. Нерегулируемая муфта (3) выполняет функцию включения рабочего наконечника. До начала работы инструментом эта муфта под воздействием пружины (2) находится в разомкнутом состоянии. В начале работы в результате нажатия на инструмент преодолевается сопротивление пружины (2) и муфта (3) включается. В конце затяжки резьбового соединения или при достижении определенного усилия головка муфты (3) останавливается, а кулачковые муфты (6 и 7) обеспечивают проскальзывание приводного механизма. Наконечник (1) сменный. При установке торцевого ключа получают гайковерт, при установке отвертки - винтоверт или шуруповерт.

Электрогайковерты с механизмом проскальзывания по принципу действия относятся к безударному резьбозавертыванию. Существенным недостатком таких гайковертов является передача реактивного момента на руки рабочего. Это ограничивает их применение для сборки резьбовых соединений диаметром до 12 мм.

В инструменте с пневматическим приводом (рис. 5.3,б) вращательное движение привода преобразуется в серию периодически повторяющихся ударов. При нажатии курком 14 па стержень 15 и через него на клапан 16 сжатый воздух постуает в полость рукоятки и далее к полость роторного пневматического двигателя 13. От вала двигателя вращение передаемся через ударно-импульсную муфту рабочему наконечнику 1 .Ударно-импульсная муфта состоит из обоймы 12 и роликов 11. При вращении обоймы ролики многократно ударяют о выступы шпинделя 10, обеспечивая затяжку резьбового соединения.

studfiles.net

Разъемное неподвижное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Разъемное неподвижное соединение

Cтраница 1

Разъемные неподвижные соединения характеризуются тем, что их можно разобрать на отдельные детали без разрушения. К числу разъемных соединений относятся резьбовые, шпоночные и шлицев ые. [1]

Разъемные неподвижные соединения должны допускать легкий монтаж и демонтаж без повреждения уплотняемых поверхностей и материала уплотнителя; герметичность их не должна изменяться под влиянием температуры. [2]

Разъемные неподвижные соединения выполняются в виде винтовых, штифтовых, шпоночных, клиновых и др. Разборка таких соединений не связана с разрушением элементов соединения. [3]

Из разъемных неподвижных соединений наиболее распространены фланцевые соединения. Иногда фланец присоединяют к приварной бобышке. [4]

Крепежные резьбы применяют для разъемных неподвижных соединений деталей машин. Основное их назначение - обеспечение прочности соединений и сохранение плотности ( нераскрытия) стыка в процессе эксплуатации. [5]

Вначале мы подробнее познакомимся с отдельными разъемными неподвижными соединениями, которые в дальнейшем будем называть разъемные соединения или просто соединения с названием его конструктивного вида. [6]

Основной задачей уплотнительной техники является разработка конструкций подвижных или разъемных неподвижных соединений, которые предотвращают или ограничивают допустимым пределом проникновение ( утечку) жидкости или газа из одной полости в другую. Такие конструкции называются уплотни-тельными устройствами. [7]

Эти посадки применяются также вместо переходных для обеспечения легкости сборки-разборки разъемных неподвижных соединений, в том числе для сменных частей, когда неподвижность сопряженных деталей обеспечивается шпонками, стопорными винтами или другими средствами. Для подвижных соединений посадки скольжения применяются только в узлах с особо точным центрированием. [8]

При сборке механизмов и машин ряд деталей соединяют между собой, образуя неразъемные или разъемные неподвижные соединения. [9]

Уплотнения - устройства для разделения сред, которые предотвращают или уменьшают утечки через подвижные или разъемные неподвижные соединения. Выбор типа уплотнения выполняют в зависимости от величины допускаемых утечек, определяемых классом негерметичности, от свойств рабочей и окружающей среды ( ее токсичности и химической агрессивности), режима работы, свойств материалов уплотняемого соединения и уплотнителя. [10]

Посадки скольжения применяются преимущественно для пар с точным центрированием и точным направлением, в которых допускается проворачивание и продольное перемещение деталей при регулировке, а иногда и при работе. Эти посадки часто применяются вместо переходных для обеспечения легкости сборки-разборки разъемных неподвижных соединений, в том числе для сменных частей, когда неподвижность деталей обеспечивается шпонками, стопорными винтами или другими средствами. [11]

Важной особенностью применения полимерных покрытий в нефтяной промышленности является то, что они используются в самых разнообразных условиях эксплуатации, выполняя при этом многочисленные функции. Правильно подобранные системы покрытия позволяют обеспечить не только защиту оборудования от коррозионного разрушения в агрессивных средах, но и предотвратить образование на поверхностях оборудования отложений парафинов и солей, снизить гидравлическое сопротивление трубопроводов и насосного оборудования за счет уменьшения шероховатости, защитить оборудование от эрозионного и механического износа, обеспечить чистоту перекачиваемого продукта, повысить герметичность разъемных неподвижных соединений, уменьшить металлоемкость конструкций Покрытия позволяют снизить трудоемкость ремонта, уменьшить расход запчастей, легированных сталей, цветных металлов и сплавов. [12]

Хорошо прилипает к холодным металлам. Пластична при комнатной температуре. Растворяется в смеси из равных частей ССЦ и этилового спирта. Применяется для разъемных неподвижных соединений. [13]

Страницы: 1

www.ngpedia.ru

Неподвижное разъемное соединение - деталь

Неподвижное разъемное соединение - деталь

Cтраница 1

Неподвижные разъемные соединения деталей - соединения, в которых детали не могут перемещаться одна относительно другой, например соединение деталей при помощи винта. [1]

При сборке неподвижных разъемных соединений деталей пользуются всеми методами достижения требуемой точности. Наиболее просто сборка осуществляется при использовании методов взаимозаменяемости. [2]

Используются в неподвижных разъемных соединениях деталей. Передача нагрузки осуществляется обычно за счет дополнительных деталей крепления: шпонок, штифтов, винтов и др. Характер переходных посадок определяется вероятностью получения натягов или зазоров. В табл. 15 приведены вероятности для интервала номинальных размеров 10 - 18 мм, рассчитанные исходя из шестисигмового нормального распределения отклонений отверстия и вала. Примерно те же соотношения имеют место при других номинальных размерах и в одноименных посадках в системе вала Чем больше вероятность получения натяга в посадке, тем плотнее и прочнее она. Более плотные посадки назначают при больших нагрузках, особенно ударных, при вибрациях, а также при высоких требованиях к точности центрирования. Менее плотные посадки используют при частой разборке соединений или затрудненной сборке. [3]

В данной главе рассматриваются неподвижные разъемные соединения деталей. [4]

Резьба широко используется для подвижного и неподвижного разъемного соединения деталей в составе сборочной единицы. Поэтому конструктивным особенностям и правилам изображения изделий с резьбой уделяется значительное внимание. [5]

К техническому обслуживанию по потребности ( неплановому) относятся замена отказавших деталей, восстановление случайных нарушений регулировки механизмов, устройств и подвижных сопряжений деталей, восстановление случайных нарушений неподвижных разъемных соединений деталей станков и машин. [7]

Службам отдела главного механика предприятий необходимо организовать изучение причин отказов деталей, заменяемых при неплановом техническом обслуживании; выполнения мероприятий, сводящих отказы к минимуму; разработку конструктивных решений, предотвращающих случайные нарушения неподвижных разъемных соединений деталей оборудования; выявление периодичности нарушений регулировки механизмов, устройств и подвижных сопряжений деталей и внесений операций по профилактической регулировке этих сопряжений и механизмов в карты планового технического обслуживания. [8]

Резьбовые соединения широко распространены в машиностроении. Это один из наиболее часто употребляемых видов неподвижных разъемных соединений деталей машин, осуществляемый при помощи резьбы различного профиля. Они применяются преимущественно при сопряжении плоских поверхностей. Резьбовые соединения характеризуются высокой надежностью, удобством и сравнительной быстротой сборки и разборки. Кроме того, они характеризуются большим перечнем специальных резьбовых деталей, приспособленных к различным эксплуатационным условиям. [9]

Страницы: 1

www.ngpedia.ru